Quels sont les points clés du processus de construction de rouleaux résistants à l'usure pour le revêtement de fils fourrés ?

Le processus de construction du rouleau résistant à l'usure du revêtement en fil fourré affecte directement la résistance à l'usure, la force de liaison et la durée de vie de la couche de revêtement. Ce qui suit résume les points techniques clés des aspects du prétraitement, du contrôle des paramètres de soudage, des points d'exécution du processus, du post-traitement, etc., et donne des suggestions d'opération basées sur l'expérience d'application réelle :

1. Prétraitement avant soudage : préparation du matériau de base et réparation des défauts

Pour nettoyer la surface du rouleau et éliminer les défauts tels que l'huile, la rouille, les écailles d'oxyde et les fissures sur la surface du rouleau résistant à l'usure, le sablage (granulométrie 80-120 mesh) ou le meulage mécanique (meule/brosse métallique) peuvent être utilisés pour garantir que le lustre métallique est exposé et que la rugosité de la surface atteint Ra12,5-25 μm pour améliorer la force de liaison entre la couche de revêtement et le substrat. Pour les substrats à haute dureté (tels que 42CrMo, 34CrNiMo6, etc.) ou les rouleaux de grand diamètre (diamètre > 1 m), un préchauffage est nécessaire pour réduire les contraintes de soudage et éviter les fissures à froid. Des plaques chauffantes électriques ou un chauffage à flamme peuvent être utilisés et la température de la surface du rouleau peut être surveillée uniformément avec un thermomètre infrarouge.

2. Paramètres du procédé de soudage : adapter le type de fil aux exigences de l'équipement

Sélectionnez le modèle de fil de soudage en fonction des conditions de travail du rouleau résistant à l'usure (telles que la dureté abrasive et la charge d'impact). La couche de base utilise un fil fourré à faible alliage et à haute résistance ; la couche de transition utilise du fil de soudage de dureté moyenne ; la couche résistante à l'usure : utiliser un fil de soudage à haute teneur en chrome et en carbone ; Il est recommandé d'utiliser l'équipement de soudage pour le soudage sous protection gazeuse CO2 (faible coût, efficacité de dépôt élevée) ou la protection gazeuse mixte (Ar+CO2, formage amélioré), avec un débit de gaz de 15-25L/min pour assurer l'effet de protection (éviter les pores).

3. Contrôle du procédé de soudage : éviter les défauts et l'accumulation de contraintes

Pendant le processus de placage, la température intercouche doit être maintenue à ≥ 150 °C pour éviter que la soudure ne refroidisse rapidement et ne produise une structure martensitique, ce qui peut entraîner des fissures. Lors du soudage de surface d'un rouleau de grand diamètre (diamètre > 1,5 m), un traitement de martelage (à l'aide d'un marteau en cuivre ou d'un marteau en caoutchouc) peut être effectué toutes les 2 à 3 couches de soudage de surface. La surface de soudure doit être frappée pour libérer la contrainte. L'espacement des points de martelage doit être de 5 à 10 mm. Evitez de marteler les zones surchauffées (le martelage est interdit lorsque la température est > 200°C). Pour les composants ayant une grande longueur axiale, tels que les rouleaux de broyeurs verticaux, le « soudage segmenté symétrique » (surfaçage alterné du centre vers les deux extrémités) peut être utilisé pour réduire la déformation axiale.

4. Traitement post-soudage : amélioration des performances et de la précision dimensionnelle

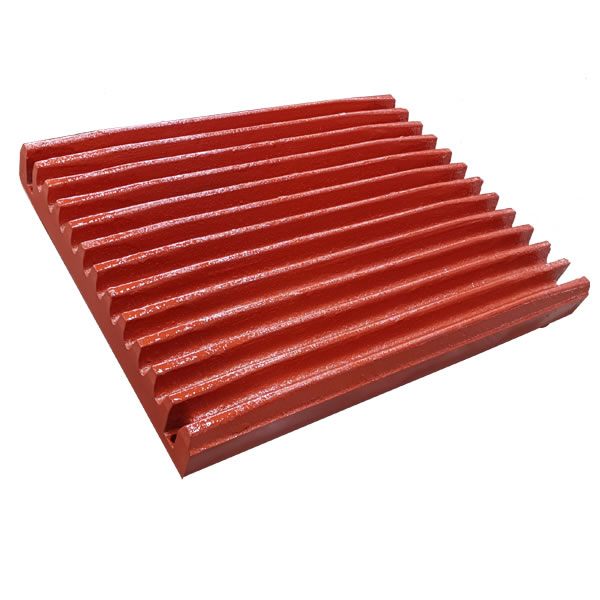

Une fois le revêtement terminé, un recuit de détente des contraintes est nécessaire dans les 24 heures. Après le recuit, un usinage (meulage ou tournage) est effectué pour contrôler la tolérance de la taille de la surface du rouleau à ± 0,5 mm et la rugosité de surface Ra ≤ 6,3 μm. Pour la surface du rouleau de la presse à rouleaux, des motifs spécifiques résistants à l'usure (tels que des dentelures et des grilles) doivent être traités pour améliorer le frottement du matériau extrudé.

5. Suggestions d'optimisation des processus

Soudage automatisé : pour les rouleaux résistants à l'usure produits en série, des équipements de revêtement CNC (tels que des robots de soudage en porte-à-faux) peuvent être utilisés pour contrôler avec précision la trajectoire et les paramètres de soudage. Par rapport au soudage manuel, l'efficacité peut être augmentée de 3 à 5 fois et l'uniformité de la couche de revêtement est meilleure.

Conception de revêtement composite : dans des conditions de travail mixtes à fort impact et à forte usure, une conception à gradient de « ténacité de la couche inférieure + résistance à l'usure de la couche de surface » (comme la combinaison de ZD1+ZD3+ZD310) peut être adoptée pour équilibrer la résistance à l'usure et la résistance aux chocs et prolonger la durée de vie de plus de 30 %.